Для контроля технического состояния высоковольтного оборудования применяются различные системы измерительных средств диагностических параметров. Техническое состояние определяется показателями, соответствующими свойствам отдельных элементов объекта. Нормированные параметры используются, исходя из ТУ на контролируемое оборудование или СТО ПАО «РОССЕТИ» 34.01-23.1-001-2017«Объем и нормы испытания электрооборудования».

Измерения диагностических параметров преимущественно производят в режиме мониторинга преимущественно в отдельных единицах. Недостатки существующих систем:

- Отсутствие одновременного (синхронного) измерения отдельных параметров объектов функциональной группы (в измеряемых «квантах» времени).

- Применение систем раздельно на единицы оборудования и потребность в ПТК связи с высшими уровнями АСДУ и АСТП, соответствующих количеству контролируемых объектов.

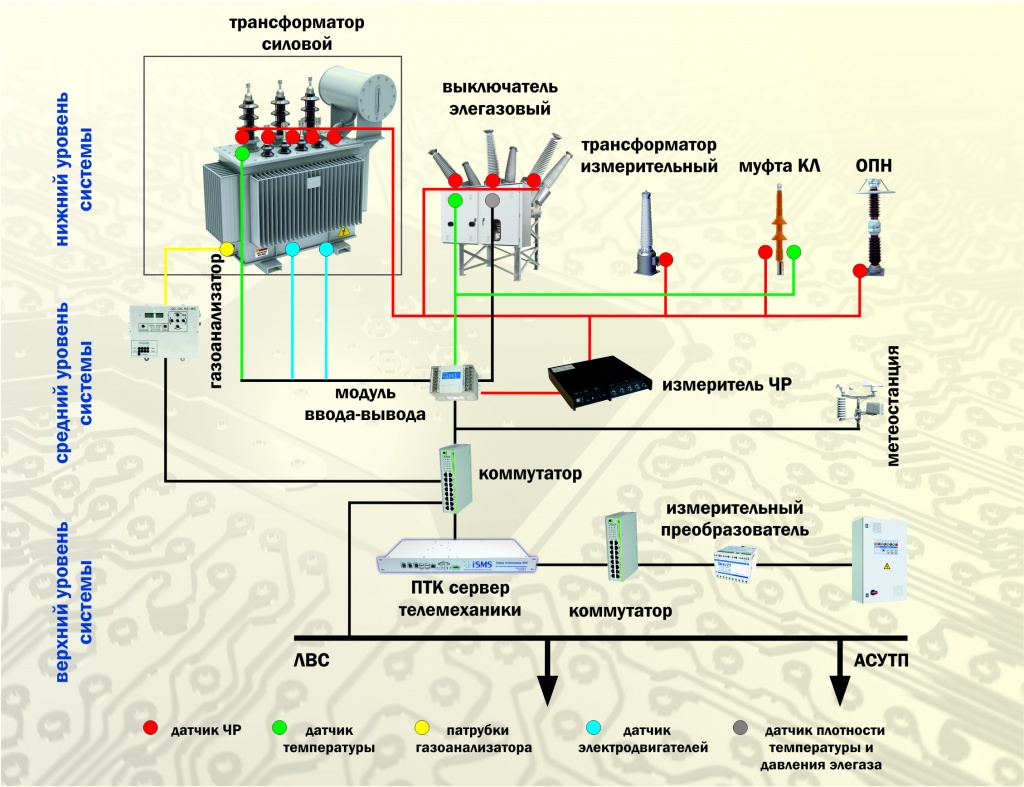

Высоковольтное оборудование, являющееся элементом электрических сетей, всегда взаимодействует с функционально зависимыми элементами. Так, рассматривая функциональную ячейку, рис 1, нетрудно заметить, что, благодаря электрической связи всех элементов между собой, образование какого-либо дефекта в одном из элементов может приводить к изменению «нормального» режима во всех элементах ячейки и появлению в каждом из них электрического сигнала, регистрируемого соответствующим датчиком. При этом допускается на наличие датчиков у каждого элемента ячейки

Рис.1. Функциональная ячейка «воздушная линия – автотрансформатор»: 1 – воздушная линия; 2 – конденсатор связи; 3 – реактор; 4 – трансформатор напряжения; 5 – разъединитель; 6 – трансформатор тока; 7 – выключатель; 8 – разъединитель; 9 – ограничитель перенапряжения; 10 – автотрансформатор.

Выявление дефекта, инициирующего изменения нормального режима в других элементах функциональной ячейки, возможно при сопоставлении и анализе одновременно измеренных параметрах.

В большей степени это необходимо при образовании быстроразвивающихся дефектов, к которым относятся частичные разряды (ЧР).

Первые сообщения в отечественной литературе о результатах применения метода измерения ЧР появились в 1937 г. и впервые с разрушительным действием ЧР в большой группе оборудования высокого и сверхвысокого напряжения столкнулись в конце 1950 г. при эксплуатации трансформаторов 400 кВ и затем 500 кВ.

Основной сложностью в измерении сигналов ЧР является отстройка от сигналов помех. Основными источниками помех являются коронные разряды шин ПС и наведенные сигналы корон шин соседних фаз.

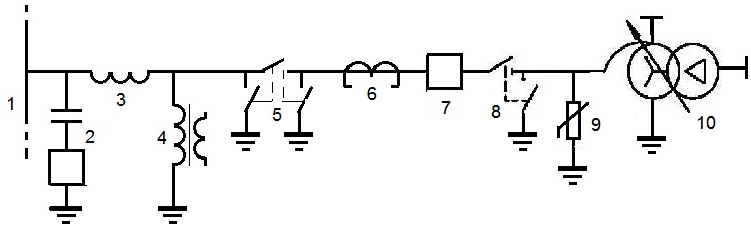

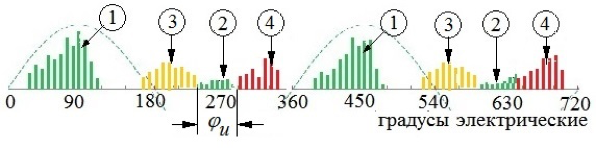

На рис. 2 представлены результаты измерения сигналов ЧР в трехфазном силовом трансформаторе, регистрация которых производилась без использования средств отстройки от помех соседних фаз.

Рис.2. Зарегистрированные одновременно (в одном периоде воздействующего напряжения) сигналы импульсов ЧР в 3-х фазах силового трансформатора.

Анализ зарегистрированных сигналов не позволяет выделить сигналы ЧР, относящиеся к группе сигналов определенной фазы.

Применение методов амплитудной и фазовой селекции [1 - 8] позволяют отстроиться от сигналов помех, создаваемых соседними фазами, рис. 3. Анализ зарегистрированных сигналов позволяет выделить сигналы ЧР.

Рис. 3. Импульсные сигналы ЧР и наведенных помех от коронных разрядов в 3-фазном трансформаторе в двух периодах воздействующего напряжения: 1- импульсные сигналы коронных разрядов фазы А; 2 – импульсные сигналы ЧР фазы А; 3 – наведенные импульсные сигналы помех от коронных разрядов фазы В; 4 - наведенные импульсные сигналы помех от коронных разрядов фазы С; фи – фазовое окно измерения сигналов ЧР;

ЧР возникают в локальных местах вследствие:

- кратковременного образования в них напряженности электрического поля, равной или превышающей разрядной, например, при перенапряжении,

- снижения электрической прочности изоляции при длительных внешних воздействиях (или старении изоляции).

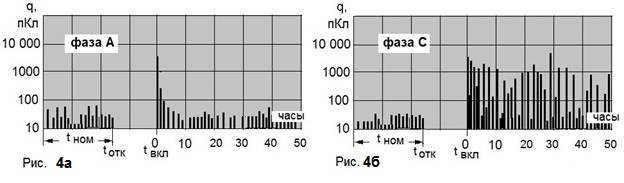

Рис.4. Результаты регистрации кажущегося заряда q ЧР в изоляции различных трансформаторов тока ТФРМ-500 (фазы А и С) после включения выключателей функциональных ячеек.

Образование перенапряжения на одном из элементов фазовой ячейки может являться инициирующим ЧР в других элементах ячейки. При этом в одном случае это явление может привести к образованию быстро «затухающих» ЧР, рис. 3а, в другом случае, рис. 3б, – длительно существующих.

В случае длительно существующих ЧР высокой интенсивности происходит более быстрая деструкция изоляции и вероятность ее разрушения становится более высокой.

Следовательно, одновременная регистрация параметров элементов функциональной ячейки позволяет эффективно использовать алгоритм выявления инициированных дефектов и прежде всего ЧР.

Применение системы комплексного контроля групп оборудования приводит к существенному снижению стоимости по сравнению с системами контроля единичных объектов. Снижение стоимости определяется тем, что применяется единый комплекс устройств уровней регистрации, обработки и анализа результатов измерения диагностических параметров, в частности, при установке на ПС ПТК телемеханики iSMS и РСДУ5.

ПТК телемеханики iSMS – масштабируемое техническое решение для построения современных АСУТП распределительных подстанций различного класса напряжения – от крупных обслуживаемых подстанций с наличием дежурного персонала до необслуживаемых трансформаторных подстанций (10 – 110) кВ. ПТК разработан ООО «ЭМА» и установлен на 52 объектах. РСДУ5 – распределённая система диспетчерского управления, интеграционная платформа для построения комплексных систем автоматизации для генерирующих и сетевых компаний. РСДУ5 разработана ООО «ЭМА» и установлена на 50-ти электроэнергетических объектах.

Так, например, анализ результатов работы системы диагностики может осуществляться с помощью имеющихся в ПТК iSMS и РСДУ5 визуальных форм на основе однолинейных схем или информационных панелей, а также с помощью дополнительных инструментов, осуществляющих доступ к архивам контролируемых параметров за произвольные промежутки времени с поиском пиковых минимальных или максимальных значений.

Кроме того, в ПТК iSMS и РСДУ5 широко развита система оповещений и доставки событий через сигнальную систему, которая включает в себя как отображение сигналов с разными стилями выделения, так и звуковое оповещение аварии или формирование и доставку сообщений по электронной почте. выявления инициированных дефектов и прежде всего ЧР.

С учетом широкого распространения комплекса ПТК iSMS и РСДУ5 на энергетических предприятиях, внедрение которых началось более чем двадцать лет назад, применение системы диагностики «СИГМА» является простым и логическим развитием функций комплекса ввиду заложенных принципов модульности и масштабируемости построения системы.

При старении оборудование теряет свои свойства противостоять внешним воздействиям. Таким образом, свойство противостоять воздействиям следует характеризовать как стойкость к отказу. Стойкость объекта определяется, как свойство объекта сохранять работоспособное состояние во время и после воздействия на объект в течение всего срока службы внешних воздействующих факторов.

Если учесть, что в процессе эксплуатации происходит как нормализованное медленное старение, так и ускоренное старение в связи с образованием не устраняемых развивающихся дефектов, описывать функцию старения или технического состояния предпочтительно функцией стойкости к отказу. Термин «стойкость к отказу» с точки зрения диагностирования оборудования более полно отражает техническое состояние оборудование, так как в конечной фазе диагностирования ставится задача прогнозирования технического состояния.

Параметр «стойкость к отказу» не имеет никакой количественной характеристики технического состояния системы. Термин «стойкость к отказу» отражает явление, или состояние оборудования, и характеризует способность оборудования противостоять эксплуатационным внешним воздействиям и сохранять работоспособное состояние во время и после воздействия на объект в течение всего срока службы. Старение оборудования описывается математическими выражениями, подкрепленными полиномиальными функциями с высокой степенью достоверности к «кривым жизни», полученным из опытных данных.

Формально оборудование считается стойким к отказу, если значения измеренных диагностических параметров не превышают нормированных значений. Оценка стойкости к отказу производится, как правило, по одному критериальному параметру. При этом нет уточнения об отнесении оборудования к числу стойких к отказу после устранения дефекта в элементе оборудования, имевшего измеренные диагностические параметры, превышающие нормированные. Также нет уточнения о влияния текущего старения и нужно полагать, что с учетом старения вероятность стойкости оборудования к отказу будет снижаться.

Представляется целесообразным определять интегральную, обобщенную характеристику стойкости оборудования к отказу в виде «суммарной» прочности всех элементов единицы оборудования.

Для оценки технического состояния предпочтительно применять термин «относительная стойкость к отказу» Сотк, представляющий собой отношение стойкости к отказу, определяемого в текущий момент эксплуатации, к начальному значению стойкости к отказу при вводе в эксплуатацию,

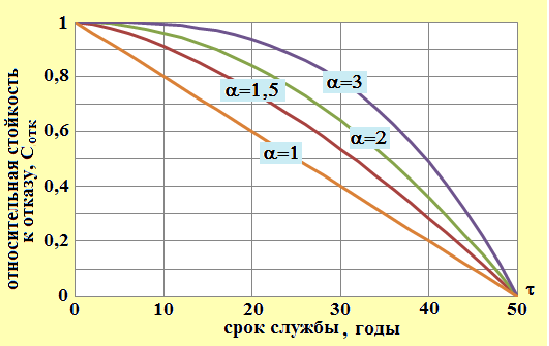

Сотк(t) = Со [1 - (τ/τрес)α ] .

Диапазон скоростей старения α от 1,5 до 3,0 является наиболее предпочтительным для описания снижения стойкости к отказу. Чем выше значения α, тем большее время нахождения оборудования в эксплуатации с высокими показателями стойкости к отказу.

На рис. 5 представлено графическое изображение Сотк (τ) для случая установления τрес = 50 лет и различных скоростях старения α.

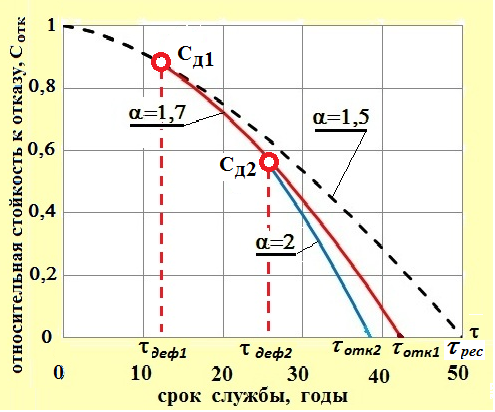

В процессе старения оборудования в нем возникают дефекты и, если эти дефекты не устраняемые, следует ожидать последовательное по мере образования дефектов ускорение старения. В зависимости от степени опасности дефекта, выражающегося в интенсивности разрушения элемента оборудования, показатель старения α изменяется.

Методика определения относительной стойкости к отказу заключается в последовательной оценке значений величин в течение всего периода эксплуатации и влияния дефектов на скорость старения.

Рис. 5. Зависимость относительной стойкости к отказу Сотк от срока службы τ.

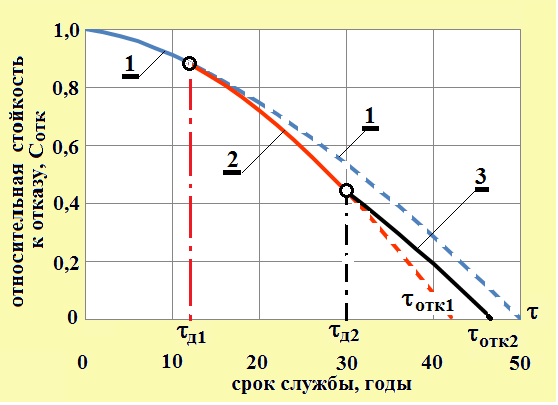

На рис. 6 представлено графическое изображение функции старения при «нормальном» режиме старения и при образовании не устраняемых дефектов. В качестве примера представлены зависимости Сотк(τ), иллюстрирующие возможные случаи изменения функции старения и соответственно стойкости к отказу при образовании не устранимого дефекта.

При «естественном» старении относительная стойкость к отказу имеет значение параметра старения α = 1,5 (или α = α0). На рис. 7 эта зависимость представлена в виде пунктирной кривой. Ускоренное старение приводит к сокращению срока службы по сравнению с установленным временем ресурса τрес. Определение зависимости Сотк(τ) создает возможность рассчитывать прогнозируемое время отказа и соответственно остаточный ресурс.

Рис. 6. Зависимость относительной стойкости к отказу Сотк от срока службы τ при образовании различных дефектов.

Если относительная стойкость к отказу до образования дефекта, то после образования дефекта в момент τд1, после 12 лет эксплуатации, относительная стойкость к отказу будет уменьшаться и иметь значения, α1 > α0, и равно α1 = 1,7.

При образовании дефекта в момент τд2, после 26 лет эксплуатации, относительная стойкость к отказу будет уменьшаться в большей степени и скорость старения будет иметь большие значения, α2 > α1 и α2 = 2.

Прогнозируемое время отказа в момент последнего измерения диагностических параметров, определяется при последовательном расчете от момента образования первого дефекта. Вышеприведенный пример показывает реализацию методики определения остаточного ресурса.

Рис. 7. Зависимость прогнозируемого времени отказа τотк от скорости старения α после образования и устранения дефектов.1-функция старения без образования дефектов, α=1,5; 2-участок кривой жизни после образования дефекта, α=1,7; 3-участок кривой жизни после устранения дефекта, α=1,5;

Литература.

1. Вдовико В. П. Образование и развитие частичных разрядов в бумажно-масляной изоляции высоковольтного оборудования в условиях эксплуатации // ЭЛЕКТРО. – 2004. - №1.

2. Вдовико В. П. Частичные разряды в диагностировании высоковольтного оборудования.- М.: «Наука», 2007.

3. Пат. 2374657 Российская Федерация. Кл. G 01 R 31/12. Способ измерения характеристик частичных разрядов / В. П. Вдовико. – 2009.

4. Пат. 2403581 Российская Федерация. Кл. G 01 R 31/00 Способ определения остаточного ресурса высоковольтного оборудования в условиях комплекса эксплуатационных воздействий / В. П. Вдовико.- 2010.

5. Вдовико В. П. Методология диагностирования высоковольтного электрооборудования. – Новосибирск. «Наука», 2011.

6. Вдовико В. П. Стойкость высоковольтного электрооборудования к отказу. – Новосибирск. «Наука», 2014.

7. Вдовико В. П., Аристархов М. Ю., Романов М. А., Золотов М. Ю. Автоматизированная система контроля функциональных групп высоковольтного электрооборудования в режиме мониторинга диагностических параметров. - Автоматизация и IT в энергетике. №3. 2018.

8. Аристархов М. Ю., ведущий специалист, Алексеев А. А., ведущий специалист. Современные средства диагностирования частичных разрядов в высоковольтном оборудовании, ООО «ЭМА». – М